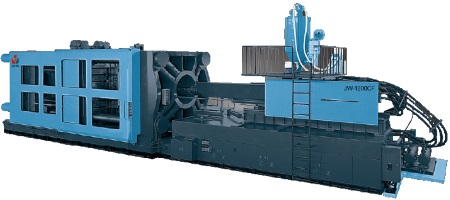

Подбор и заказ термопластавтоматовПредлагаем ознакомиться с нашим оборудованием..... Читать Дальше

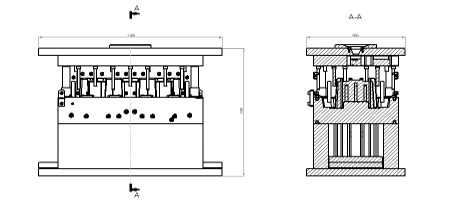

| Проектирование и заказ пресс-формНаша компания предлагает услугу разработки ...... Читать Дальше

|

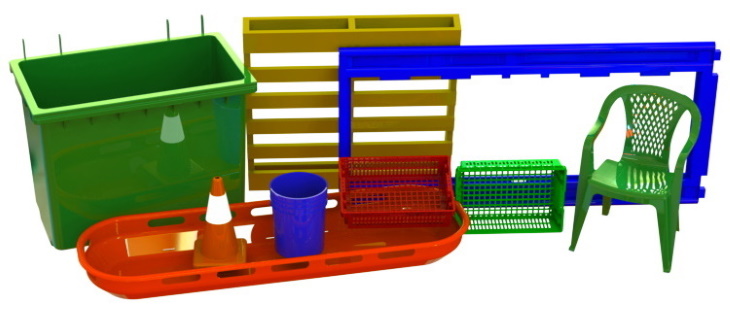

Вся продукция, изготавливаемая на нашем предприятии, соответствует ГОСТу 24105-80 "ИЗДЕЛИЯ ИЗ ПЛАСТМАСС. ТЕРМИНЫ И ОПРЕДЕЛЕНИЕ ДЕФЕКТОВ". Технология Пластиковых ИзделийКРАТКАЯ ИСТОРИЯ ЛИТЬЯ ПЛАСТИКОВЫХ ИЗДЕЛИЙСовременные пластмассы, как мы их знаем сегодня, берут свое начало с конца 19 века, когда многие европейские и американские химики экспериментировали с различными типами резины и остатков химических смесей. В 1865 году Джон У. Хаятт запатентовал процесс объединения нитрат целлюлозы и камфоры, полученный состав он назвал "целлулоид", который был использован в качестве материала для замены слоновой кости в производстве бильярдных шаров. Целлулоид широко использовался для производства фотопленки и кинопленки. Первый формовочный материал был изобретен в 1907 году Лео Хендрик Baekeland, которым был фенольный материал, он назвал его "Бакелит". Бакелит был универсальный и прочный материал, который использоваться для изготовления бытовой, промышленной и военной продукции. На протяжении 20-го века были разработаны многие новые пластиковые материалы в том числе: вискоза в 1891 году; целлофан в 1913 году; нейлон в 1920; поливинилхлорид (ПВХ) в 1933; тефлон в 1938 году; полиэтилен в 1933 году. С 1950-х годов, производство пластмасс переросло в крупную отрасль переживающую бурный рост, который не спадает до сих пор. Сегодня с постоянным развитием промышленности, появились всевозможные модификации и новые пластические материалы. Существует два основных вида пластмасс: Термопластичные и Термореактивные материалы. Оригинальное литьё пластмасс остаётся в целом неизменным вплоть с 1946 года, когда Вторая мировая война создала огромный спрос на недорогие, изделия массового производства. Джеймс Хендри построил первую винтовую (шнековую) машину литья под давлением и совершили революцию в индустрии пластмасс. Внезапно всевозможные вещи стали возможны, которые были вне досягаемости перед тем, как добавлять краситель в материал и предварительного смешивания перед литьём. Даже сегодня, примерно 95% всех формовочных машин сейчас использовать винты (шнеки) для эффективного обогрева, смешать и впрыскивать пластмассу в форму. ОПИСАНИЕ ТЕХНОЛОГИИ ЛИТЬЯ ПЛАСТИКОВЫХ ИЗДЕЛИЙЛитье под давлением – процесс, во время которого материал переводится в вязко-текучее состояние и затем впрыскивается под давлением в форму, где происходит оформление изделия. Методом литья под давлением производят штучные изделия массой от долей грамма до десятков килограммов. Этот способ является наиболее распространенным в переработке большинства промышленных термопластов. Кроме того, литьем под давлением производят изделия армированные, гибридные, полые, многоцветные, из вспенивающихся пластиков и др. Основным оборудованием процесса является термопласт-автомат, оснащенный пресс-формами. Отличительной особенностью метода является его цикличность, что ограничивает его производительность. Литье под давлением – процесс, во время которого материал переводится в вязко-текучее состояние и затем впрыскивается под давлением в форму, где происходит оформление изделия. Методом литья под давлением производят штучные изделия массой от долей грамма до десятков килограммов. Этот способ является наиболее распространенным в переработке большинства промышленных термопластов. Кроме того, литьем под давлением производят изделия армированные, гибридные, полые, многоцветные, из вспенивающихся пластиков и др. Основным оборудованием процесса является термопласт-автомат, оснащенный пресс-формами. Отличительной особенностью метода является его цикличность, что ограничивает его производительность. К основным достоинствам литья под давлением относятся:

Недостатки метода:

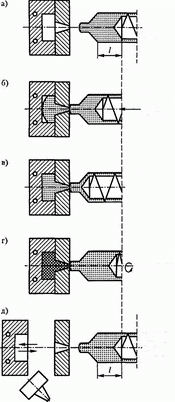

Принципиально, суть технологии литья под давлением состоит в следующем (рис. 1). Расплав полимера подготавливается и накапливается в материальном цилиндре литьевой машины (в данном случае - червячного типа) к дальнейшей подаче в сомкнутую форму (позиция "а").

Ниже можете посмотреть действующую 3d-модель пластикового изделия "Дорожный конус" ДОРОЖНЫЙ КОНУС by viasi on Sketchfab |

Работа !!!Требуется слесарь - инструментальщик по пресс-формам. Обязанности:

Изготовление пресс-форм

Высокоточное изготовление оснастки – это то, с чего начинается успех полимерного производства. Современная технологическая оснастка (пресс-форма)....... Читать Дальше 3D-моделирование Пластиковых Изделий

В проектировании и создании документации используются программы двух- и трёхмерного автоматизированного проектирования как AutoCAD и SolidWorks.... Читать Дальше Информер цен полимеров

| ||||||||||||||||

Вы можете сделать заказ через Интернет. Доставка транспортом нашей компании осуществляется в течение 1-7 дней, по городу Москва, области и регионы по согласованию с заказчиком.

Чтобы оформить заказ, позвоните по телефонам - +7 499 390 07 00, 8-800-505-81-60

+7 925 106 61 12

или напишите нам на электронную почту - viasi@bk.ru